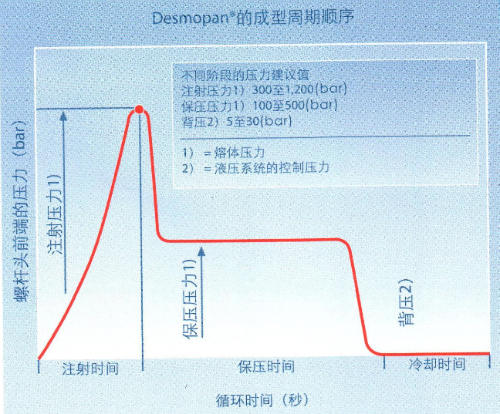

1.注射壓力���、保壓壓力���、背壓、注射速度

理想的成型過程應該能對注射壓力���、注射速度對注射壓力注射速度進行無級控制調節(jié),這一點非常必要.注射壓力和保壓壓力應能再100-1200bar范圍內.注射速度的設定主要取決于制品壁厚.確定注射速度的基本原則是,壁厚制品采用慢速充模,薄壁制品采用快速充模.

另外在確定注射速度時,除考慮制品壁厚和澆口形式外,模具排氣也是相當重要的因素.良好的模具排氣有助避免高壓熱空氣導致的焦燒現(xiàn)象.注射壓力和保壓壓力對制品的尺寸穩(wěn)定性和脫模性有很大影響.太高的注射壓力易導致制品”過壓實”,而太低的保壓壓力則易導致制品凹痕.

因為模腔的”過壓實”會導致制品脫模困難,這可以通過采用低于注射壓力的分級保壓壓力設定來避免.通常50%注射壓力的保壓壓力,這樣制品內應力也會很小.圖1為所示加工Desmopan?理想壓力曲線.

2.成型周期

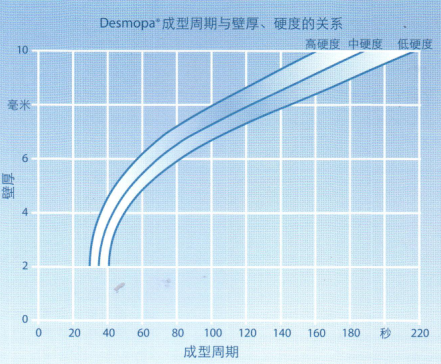

成型周期取決于制品形狀���、制品壁厚、模具溫度以及材料本身.圖2所示為高硬度��、中硬度��、低硬度�����、Desmopan?成型周期和壁厚的關系.

圖2

3.制品脫模

Desmopan?與T exin對模具型腔表面具有非常精細的復制能力.對于軟質TPU而言,這也導致其制件更容易粘附型腔表面,因此模具設計時應充分考慮到這一點.采用脫模劑有助于制品的順利脫模.經驗表明,硅酮脫模劑具有很好的脫模效果,如Baysilone?M.不含硅酮的脫模劑也能達到良好的脫模效果,但需增加噴灑頻率.

4.回收料的再生加工

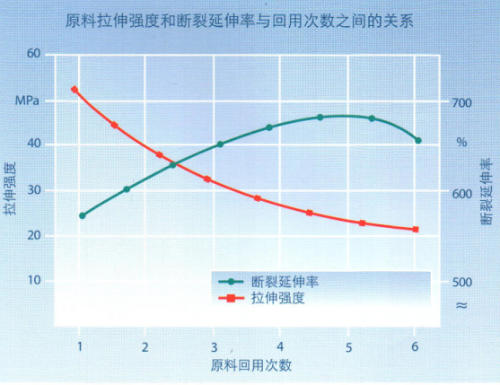

潔凈�、分類號的Desmopan?俞Texin?的邊角料經過適當處理和干燥后,可重新用于成型加工.無論何種情況,新料中的回用料的添加比例都不能超過30%.圖3表示反復使用100%TPU回用料后,材料在機械性能方面的變化.

圖3

?

5.模具設計

用于熱塑性塑料的模具材料同樣適合于Desmopan?與Texin?模具.小批量用簡單模具可以采用鋁合金材料.簡易試驗模具甚至可選用澆鑄樹脂嵌件或鑄金屬.

以下所有形式的模具均適合于Desmopan?與Texin?;

①兩板式模具

②三板式模具

③分割式模具

④全壓式模具

⑤多層式模具

6.澆口

以下所有形式的澆口均適合于Desmopan?于Texin?:

①邊緣澆口

②薄狀澆口

③隔膜式澆口

④針點式澆口

⑤環(huán)形澆口

⑥注道式澆口

⑦隧道式澆口

⑧熱流道澆口

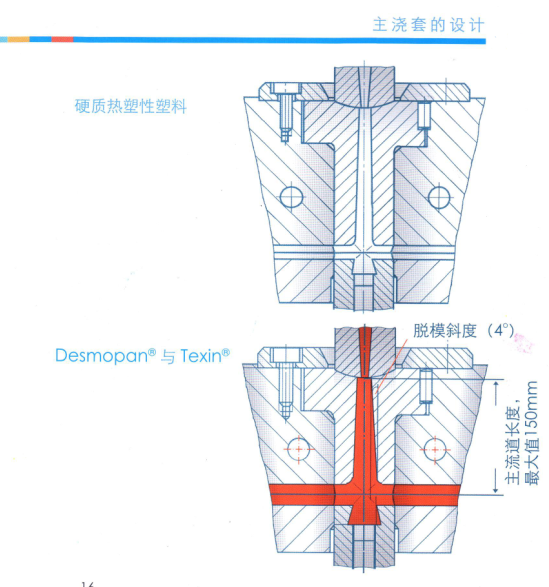

通常TPU模具的澆口、流道���、主流道的流通截面應該比硬質熱塑性塑料的大25-50%(見圖4),同時應避免在澆注系統(tǒng)中出現(xiàn)較大的熔體壓力降.

圖4

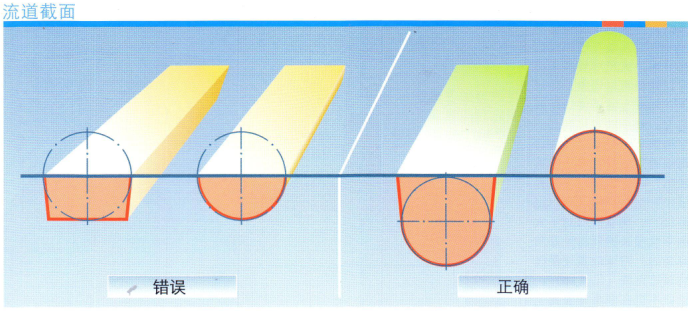

就流道而言,應該將其截面應竟可能設計成包容整個圓形的形狀,并布置在兩半模的一側或中間(見圖5).

圖5

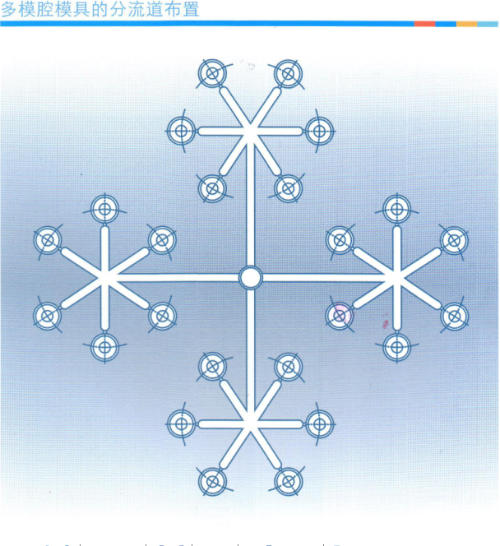

在多模腔模具中,例如兩板式或三板式模具,應盡可能將所有分流道的長度設計成基本一致.

圖6

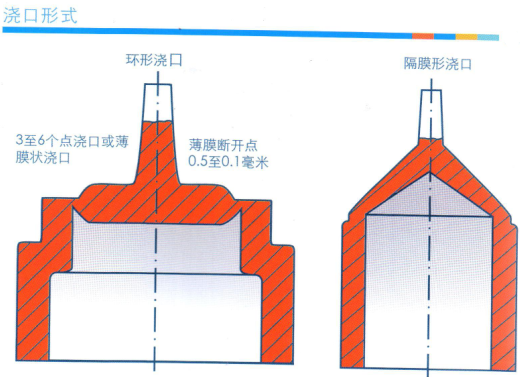

點澆口在澆口截面上必須有斷開薄弱點,以保證制件與澆注系統(tǒng)在脫模時輕易分離.大尺寸針點澆口可以避免噴射現(xiàn)象,但可能在制件上留下澆口斷開痕跡.對于軸對稱制品,采用圓環(huán)形或隔膜式澆口可以避免流痕和熔接痕等缺陷,同時仍需對模腔充填和排氣進行嚴格控制(見圖7)

圖7

薄狀澆口對于大扁平且很長的制品是非常有益的,它可以實現(xiàn)最佳的模腔填充(見圖8)

圖8

如果不想在制品外表面上看見澆口痕跡,那么最好采用隧道式澆口